Leichtbaulösungen erobern die Medizintechnik

Das Dresdner Institut für Leichtbau und Kunststofftechnik entwickelt innovative Lösungen für die Medizintechnik

Beim Begriff Leichtbau denkt man zuerst an filigrane Strukturen oder extrem leichte Konstruktionswerkstoffe, wie sie bspw. in der Luftfahrt oder im Rennsport eingesetzt werden. Dann fällt einem vielleicht noch der Eiffelturm in Paris ein, der ebenfalls als Leichtbau gilt. Aber auch auf dem Gebiet der Medizintechnik kommen seit einigen Jahren die im High-end-Leichtbau eingesetzten Werkstoffe wie Faserverbundwerkstoffe – eine Kombination aus Verstärkungsfasern, wie etwa Kohlenstoff- oder Glasfasern und einem Matrixmaterial (z.B. Kunststoff) – zum Einsatz. Diese Verbundwerkstoffe haben mehrere Vorteile: Sie sind leicht, weisen eine geringe Dichte auf, besitzen aber gleichzeitig eine hohe Steifigkeit und Festigkeit. Hinzu kommt, dass viele Materialkombinationen einfach sterilisiert werden können, biokompatibel und transparent sind und zum Beispiel auch Röntgen- oder Radiowellen hindurch lassen. Außerdem können sie individuell für verschiedene Zwecke maßgeschneidert, sprich angepasst werden, ähnlich wie Stoffe für Textilien. Sie eignen sich deshalb besonders gut für den Einsatz in der Medizin, wo sie herkömmliche Werkstoffe ersetzen können. Die Herausforderung besteht nun darin, die Werkstoffe und Techniken in kleinere Strukturen, wie sie in der Medizin gebraucht werden, umzusetzen.

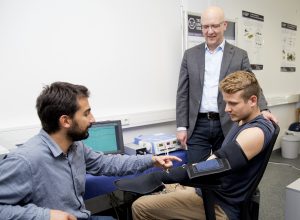

v.l.: Angelos Filippatos (wissenschaftlicher Mitarbeiter am ILK), Prof. Dr.-Ing. Niels Modler (Inhaber der Professur für Funktionsintegrativen Leichtbau an der TU Dresden und Vorstand des Instituts für Leichtbau und Kunststofftechnik) und Moritz Neubauer (Diplomand) / Foto: Felix Posselt

Halbschnitt eines humanen Zahnes mit in den Wurzelkanal eingeführter GFK-Instrumentenspitze / Foto: © Institut für Leichtbau und Kunststofftechnik

Fächerübergreifende Zusammenarbeit

Die positiven Eigenschaften von Leichtbauwerkstoffen machen sich die Wissenschaftler am Institut für Leichtbau und Kunststofftechnik (ILK) der TU Dresden zunutze, um an neuen medizintechnischen Lösungen zu arbeiten. Denn es gibt zahlreiche Anwendungsbereiche, zum Beispiel in der Orthopädie, der plastisch-ästhetischen Chirurgie, der Zahnmedizin, der Dermatologie und der Allergologie. So sind sie ein guter Ersatz für Wirbelkörper, wenn die Bandscheiben kaputt sind. Auch der Schutz und die Unterstützung von Körperteilen durch Orthesen oder Prothesen aus besonders leichten Materialien sind möglich. In der Mund-, Kiefer- und Gesichtschirurgie können Implantate aus Leichtbauwerkstoffen eingesetzt werden, um zum Beispiel tumorerkrankte Kieferknochenbereiche zu ersetzen. Auch in der Zahnmedizin gibt es unterschiedliche Möglichkeiten der Anwendung. Bei Wurzelbehandlungen beispielsweise sind feinste Nadeln mit einem Durchmesser von unter einem Millimeter nötig, die im Wurzelkanal mittels Ultraschall zum Schwingen gebracht werden. Sie sollen stark formbar sein, dabei jedoch nicht zerbrechen. Auch hier punkten die Leichtbauwerkstoffe mit einer besseren Stabilität bei gleichzeitiger Funktionalität. Ein solches Instrument, für das der Hochleistungskunststoff Polyetheretherketon, kurz PEEK, zusätzlich verstärkt durch Glasfasern, verwendet wird, ist am ILK gerade in der Entwicklung. Dabei findet auch ein intensiver Austausch mit Zahnmedizinern der Poliklinik für Zahnerhaltung mit Bereich Kinderzahnheilkunde an der TU Dresden statt. Die Zahnärzte als spätere Endanwender können wertvolle Hinweise im Entwicklungsprozess geben. Inzwischen werden von der Nadel Prototypen gebaut, wie Prof. Dr. Niels Modler erklärt.

Thomas Kunz (Mitarbeiter Öffentlichkeitsarbeit) zeigt das innovative E-Bike-Rahmenkonzept nam:e, mit dem das Institut den Innovationspreis der globalen Verbundstoff-Fachvereinigung JEC gewinnen konnte. / Foto: Felix Posselt

Immer auf Partnersuche

Personen, die in ihren Bewegungen eingeschränkt sind, profitieren ebenfalls von den Entwicklungen im Leichtbau. So haben Mitarbeiter des ILK einen Liftrollstuhl mitentwickelt, mit dem Menschen, die auf einen Rollstuhl angewiesen sind, auch höher gelegene Objekte, zum Beispiel in Regalen, erreichen können. Die Dresdner Wissenschaftler haben dafür einen Hubmechanismus entwickelt, der nur wenige Bauteile hat und besonders leicht ist. Auch individuelle Fahrzeugausstattungen, Fahrräder oder Roboter sind weitere Beispiele, die Menschen, welche aus gesundheitlichen Gründen nicht mehr mobil sein können, in ihrem Alltag unterstützen. Kurz: Die Anwendungsmöglichkeiten der Leichtbauwerkstoffe sind vielfältig. Damit die Entwicklungen nicht nur Theorie bleiben, werden die speziellen Materialien direkt im Institut gefertigt, sodass wiederum Prototypen unkompliziert herzustellen sind. Diese sollen natürlich irgendwann in Serie gehen. „Wir sind immer an der gemeinsamen Umsetzung mit Partnern interessiert“, so Niels Modler. Interessenten sollen gerne auf das ILK zukommen, sodass man gemeinsam über entsprechende Produktentwicklungen nachdenken kann, nicht nur im Bereich der Medizintechnik, sondern zum Beispiel auch auf dem Gebiet des Automobilbaus. „Das Institut ist vielfältig aufgestellt. Den Forschern sind der Anwendungsbezug sowie der Transfer der entwickelten Lösungen in praktische Anwendungen ein großes Anliegen“, ermutigt Niels Modler potenzielle Geschäftspartner.

Tom Ehrig und Angelos Filippatos am Liftrollstuhl. Am ILK wurde dafür ein Hubmechanismus entwickelt, der nur wenige Bauteile hat und besonders leicht ist. / Fotos: Felix Posselt

Auf dem Weg in die Zukunft

Aber auch mit regelmäßigen Ausgründungen in Firmen, in die das Know-how einfließt und in denen die Produkte auch angeboten werden können, geht das Institut einen wichtigen Schritt, um seine Innovationen auf den Markt zu bringen, nicht nur in der Medizintechnik, sondern auch im Bereich des Automobil- oder Maschinenbaus. Ein Beispiel ist das Unternehmen CarboLife, das Karbonzubehörteile für Rollstühle herstellt. Die Finanzierung bleibe aber trotzdem immer eine Herausforderung, weshalb auch Vertriebspartner aus dem medizinisch-technischen Sektor sowie Nutzer und Auftraggeber, zum Beispiel Dentallabore, gesucht werden. Denn die Zukunft hält noch viel mehr bereit. Aktuell arbeitet das Institut an maßgeschneiderten Verbundwerkstoffen mit strukturellen bzw. funktionalen Eigenschaften, die man individuell einstellen kann. Im Bereich der Elektromobilität kann zum Beispiel die Logistik in Krankenhäusern verbessert werden, indem autonome Fahrzeuge eingesetzt werden. Und sogar Implantate und Überbrückungen für Nervenleitbahnen sind keine unrealisierbaren Zukunftsvisionen mehr. Das ILK ist gerüstet. Jetzt kommt es vor allem auf die passenden Mitstreiter an.

Technische Universität Dresden

Institut für Leichtbau und Kunststofftechnik

Holbeinstr. 3, 01307 Dresden

Prof. Dr.-Ing. Niels Modler

Telefon: 0351 463-38156

E-Mail: niels.modler@tu-dresden.de

Web: http://tu-dresden.de/mw/ilk

Text: Ute Nitzsche